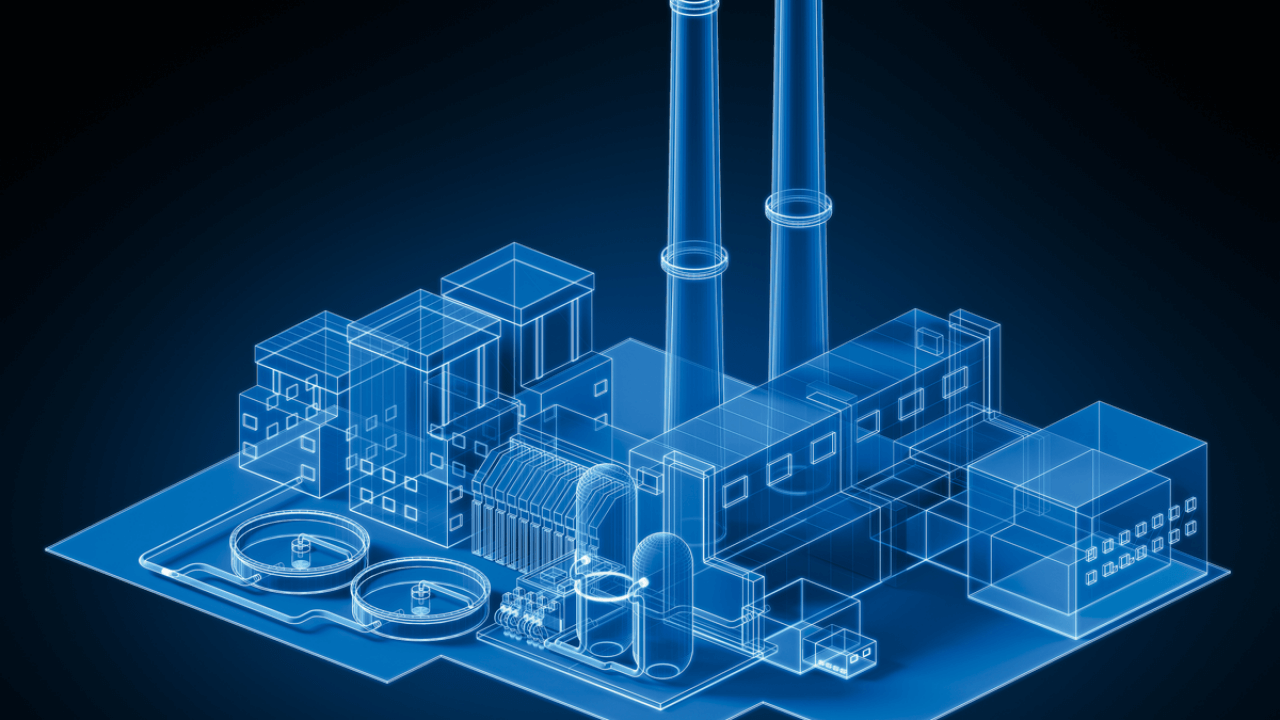

Цифровые двойники становятся важным элементом современной промышленности, позволяя создавать точные виртуальные копии оборудования, процессов и целых производственных линий. Они обеспечивают глубокий анализ и моделирование в реальном времени, помогая предсказывать поведение систем, оптимизировать работу и снижать риски простоев. Внедрение цифровых двойников открывает новые горизонты для повышения эффективности и инноваций на производстве.

Преимущества использования цифровых двойников для моделирования

Цифровые двойники позволяют значительно повысить точность и качество моделирования производственных процессов. Виртуальная копия оборудования или целой линии создаётся на основе реальных данных, что обеспечивает максимально достоверное воспроизведение условий работы. Это позволяет не только анализировать текущие показатели, но и прогнозировать поведение системы при различных сценариях, включая внештатные ситуации.

Использование цифровых двойников снижает необходимость в дорогостоящих физических экспериментах и прототипах. Моделирование и тестирование проводятся в виртуальной среде, что позволяет быстро выявлять слабые места и оптимизировать конструкции без риска повреждения реального оборудования. Такой подход экономит ресурсы и ускоряет процессы разработки и внедрения новых решений.

Кроме того, цифровые двойники дают возможность интегрировать данные с разных этапов жизненного цикла продукции — от проектирования до эксплуатации и обслуживания. Это создаёт комплексную картину, которая помогает принимать более обоснованные управленческие решения и повышать надёжность производственных систем. В итоге предприятия получают эффективный инструмент для постоянного улучшения процессов и снижения затрат.

Цифровые двойники для управления рисками

Цифровые двойники играют ключевую роль в управлении рисками на производстве, позволяя предугадывать и минимизировать возможные сбои и аварийные ситуации. Создавая виртуальную копию оборудования или процессов, компании получают возможность моделировать различные сценарии, включая экстремальные нагрузки и неисправности. Это помогает выявить потенциальные уязвимости ещё на этапе планирования и своевременно принять меры для их устранения.

Благодаря постоянному мониторингу в реальном времени, цифровые двойники позволяют отслеживать состояние производственных систем и своевременно обнаруживать отклонения от нормы. Анализ таких данных способствует предиктивному обслуживанию — ремонты и замены деталей выполняются до возникновения поломок, что значительно снижает простои и снижает затраты на восстановление оборудования.

Использование цифровых двойников также улучшает процесс принятия решений в критических ситуациях. Менеджеры и инженеры могут наглядно видеть последствия тех или иных действий в виртуальной среде, что помогает выбрать наиболее безопасные и эффективные пути решения проблем. Это повышает устойчивость производства и снижает риски, связанные с человеческим фактором.

Таким образом, цифровые двойники становятся неотъемлемым инструментом для комплексного управления рисками, способствуя повышению безопасности, надёжности и устойчивости производственных процессов. Их внедрение позволяет компаниям минимизировать потери и сохранять конкурентоспособность даже в условиях нестабильности.

Применение цифровых двойников на производственных предприятиях

Цифровые двойники уже активно внедряются на производственных предприятиях для повышения эффективности и контроля качества. Они позволяют создавать виртуальные копии оборудования и производственных линий, что помогает отслеживать работу в режиме реального времени и своевременно выявлять отклонения. Благодаря этому снижается риск аварий и простоев, а ремонтные работы становятся более точными и планируемыми.

Кроме того, цифровые двойники используются для оптимизации производственных процессов. Анализируя данные виртуальной модели, инженеры могут тестировать новые настройки и решения без остановки реального производства. Это значительно ускоряет внедрение инноваций и снижает затраты на эксперименты, повышая общую производительность предприятия.

Ещё одной областью применения является обучение персонала. Виртуальные модели позволяют сотрудникам отрабатывать навыки работы с оборудованием и реагирования на нестандартные ситуации в безопасной среде. Такой подход способствует быстрому освоению сложных технологий и снижает риск ошибок в реальных условиях.

В итоге цифровые двойники становятся важным инструментом для комплексного управления производством, сочетая функции контроля, оптимизации и обучения. Их использование помогает предприятиям оставаться конкурентоспособными и адаптироваться к быстро меняющимся условиям рынка.

Влияние цифровых двойников на эффективность производства

Цифровые двойники существенно повышают эффективность производства за счёт более точного контроля и анализа процессов. Они позволяют выявлять узкие места и потенциальные сбои ещё на этапе моделирования, что снижает количество простоев и увеличивает общую производительность оборудования. Такой подход помогает предприятиям работать более слаженно и оперативно реагировать на изменения в производственной среде.

Кроме того, цифровые двойники способствуют оптимизации затрат. Благодаря виртуальному тестированию различных сценариев можно выбрать наиболее экономичные и безопасные решения без риска дорогостоящих ошибок. Это позволяет минимизировать перерасход ресурсов и снизить издержки на ремонт и обслуживание техники.

В результате внедрения цифровых двойников предприятия получают возможность быстрее адаптироваться к рыночным условиям и повышать качество продукции. Улучшение прозрачности и предсказуемости производственных процессов делает компанию более конкурентоспособной и устойчивой к внешним вызовам.